Мы обсудили с техническим директором предприятия Антоном Бородиным, как проходил этот процесс, как сотрудники восприняли нововведения и каких результатов удалось достичь.

— Расскажите немного о себе и о вашем предприятии.

— Я технический директор производственного объединения «Электроточприбор», работаю здесь с момента окончания Омского государственного технического университета. Начинал с должности инженера в конструкторском бюро, затем стал начальником этого бюро, а сейчас занимаю должность технического директора. В моём подчинении находятся технические службы предприятия, включая специальное конструкторское бюро и отдел главного технолога.

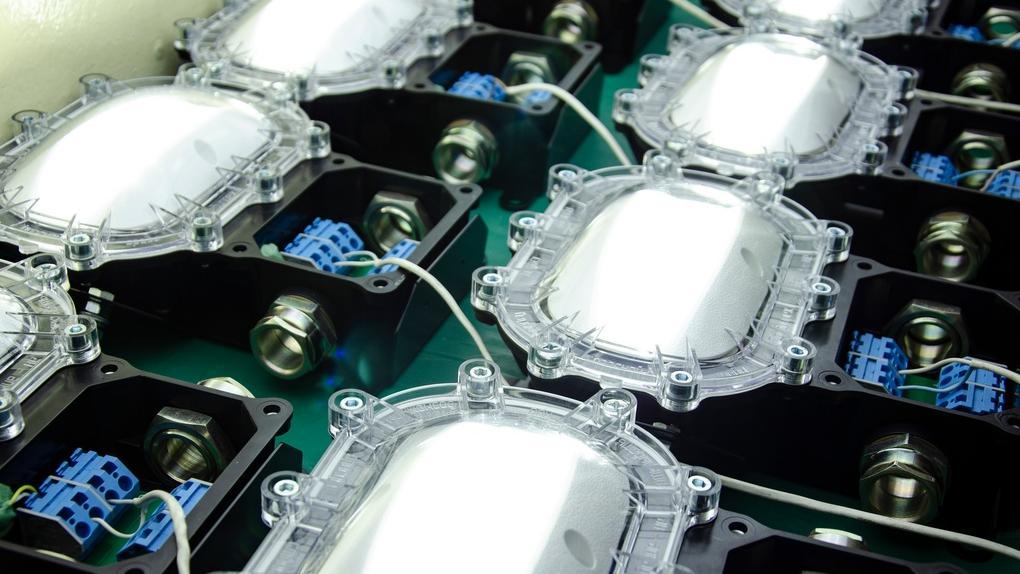

Наше предприятие было основано в 1941 году и работает в трёх основных направлениях: разработка и производство электроизмерительной техники, приборов для горнодобывающей отрасли (включая газоаналитические, применяемые для измерения горючих и токсичных газов) и светодиодной светотехники — направление, которое появилось в 2009 году. Такая диверсификация и сбалансированная структура предприятия позволяет в целом сохранять стабильность в условиях неустойчивого и изменчивого рынка.

|

|---|

— Какие последние достижения можно выделить?

— В последние два года нам удалось значительно увеличить реализацию изделий для горнодобывающей промышленности. Это стало возможным благодаря глубокой модернизации существующей номенклатуры и завершением разработки нескольких новых изделий. Одним из наших последних флагманских приборов является головной светильник для шахтёров, который одновременно совмещает функции светильника, измерителя и сигнализатора метана и видеорегистратора. Кроме того, этот светильник имеет возможность встраивания радиопередатчиков подземных систем позиционирования персонала. Идея создания этого изделия, можно сказать, появилась случайно. Первый опытный образец был собран буквально на коленке, никто и не думал, что прибор пойдёт в серию, но заказчик высоко оценил новую разработку и сразу заявил о намерении приобрести партию в несколько сотен штук. В результате информация о новинке быстро распространилась по отрасли, и в течение двух лет спрос на этот продукт значительно превышал возможности нашего производства.

— Работаете ли вы сейчас над чем-то новым?

— У нас в разработке более пяти крупных проектов. Подробно о них рассказать, конечно, не получится, это коммерческая тайна. Многие из них связаны с импортозамещением. Например, на многих крупных отечественных предприятиях ранее применялись приборы зарубежного производства, которые теперь запрещено ввозить в Россию. Эти приборы постепенно выходят из строя, их нечем заменить. Мы обладаем необходимыми компетенциями для разработки аналогов, причём зачастую наша продукция получается дешевле импортной, а иногда превосходит её по функционалу.

|

|---|

— Всё производство находится в Омске? Какие лаборатории у вас есть?

— Да, все наши подразделения находятся в Омске. Заготовительные и сборочный цеха располагаются в нескольких смежных производственных корпусах. Разработкой занимается специальное конструкторское бюро (СКБ), которое делится на три направления в соответствии с нашими основными видами деятельности. Если требуется дополнительное привлечение научных ресурсов, мы сотрудничаем с институтами, например, с Омским политехом. СКБ ведёт разработку полного цикла — от согласования технических требований с заказчиком и до постановки на серийное производство.

— Как проходит процесс испытаний и сертификации вашей продукции?

— Опытные образцы подвергаются испытаниям в специальном конструкторском бюро и лаборатории контрольных испытаний, которая относится к отделу технического контроля. Если изделие прошло испытания, оно направляется на сертификацию в независимые аккредитованные лаборатории, чаще в Кемерово или в Москву, т. к. в Омске таких лабораторий нет. Они проводят испытания и проверку документации на соответствие техническим регламентам Таможенного союза и выдают сертификат соответствия. Далее, если изделие относится к средствам измерений, подключается Омский центр стандартизации и метрологии, который проводит испытания для утверждения типа и внесения в госреестр.

— У вас значительное количество сотрудников?

— Что побудило вас участвовать в национальном проекте «Производительность труда»?

— Многие постсоветские предприятия нуждаются в перестройке процессов. Мы решили воспользоваться предложением нашего Регионального центра компетенций (РЦК) и вступить в проект, так как он предоставлял возможности для улучшения с минимальными рисками, не требуя при этом каких-либо значительных финансовых вложений. В рамках проекта проводились обучающие семинары для топ-менеджмента и рабочей группы, состоящей из представителей различных подразделений. Рабочая группа диагностировала процессы производства пилотного изделия — светильника с видеорегистратором. Еженедельно проводились совещания, на которых обсуждались промежуточные результаты и вырабатывались решения для улучшения процессов.

|

|---|

— Каких результатов вы уже достигли?

— Некоторые решения уже внедрены, например, улучшение рабочей оснастки, что позволило увеличить производительность. Конечно, более глобальные решения требуют времени. Мы продолжаем работу над новыми направлениями, обучаем персонал и совершенствуем процессы. Сложно выделить нечто единичное, что именно повлияло на результаты.

— У вас есть впечатляющие цифры: время протекания процесса сократилось на 30%, выработка увеличилась на 10%, незавершённое производство сократилось на 12%. Это действительно так?

— Да, эти результаты достигнуты благодаря совокупности мероприятий не только в рамках проекта. Важно понимать, что такие значительные улучшения требуют времени и системной работы.

— Как сотрудники реагируют на изменения?

— Сначала изменения воспринимались в штыки, но со временем, когда люди увидели реальные улучшения, большинство поддержало нововведения. Основная задача — объяснить, что повышение производительности не приведёт к сокращению рабочих мест, а, наоборот, даст возможность зарабатывать больше при тех же затратах рабочего времени.

— Что бы вы посоветовали другим омским предприятиям, стремящимся к изменениям?

— Настойчивость и кропотливая работа — это ключ к успеху. Если говорить о проекте «Производительность труда», вступая в него, не надо рассчитывать на то, что придут люди со стороны и наведут у вас порядок. Этого не будет. А даже если будет, то они придут, наведут, уйдут, и бардак случится через пару месяцев снова. Очень большую роль играет позиция руководства, потому что люди очень трепетно и зачастую негативно относятся к изменениям. В первый момент требуется включать административный ресурс. Как бы то ни было, если есть большое желание, команда единомышленников и поддержка высшего руководства, то поступательная работа в этом направлении рано или поздно даст результат, всё получится.

|

|---|

Руководители омских компаний, заинтересованные в оптимизации процессов и внедрении инструментов бережливого производства, могут оставить заявку на участие на портале производительность.рф, получить бесплатную консультацию в РЦК Омской области по тел: 8 (3812) 40–80–17.

Фото предоставлены ЗАО ПО «Электроточприбор»